金属部品のコスト削減にお悩みですか?

JKBの技術で部品点数の削減や工程削減、また他工法からの転換によるコスト削減を実現します。

高精度・低コストを実現してきた豊富な実績で、お客様の金属加工の課題を解決します。

こんなお悩みありませんか?

試作で採用したエッチング加工や研削加工などの単発加工法でそのまま量産しているため、製品単価が高くなってしまっている。

JKBで解決!

数量に応じた最適な金型設計をしたうえで、プレス加工化を実現します。

高平坦度やバリレスが要求される高精度部品のため、プレス加工後に研磨などで後処理をしており後工程のコストが発生している。

JKBで解決!

高精度プレス加工技術により後処理を無くし、製作工程を最小限におさえます。

複雑形状のため、複数の部品を組合せて使用したり、機械加工で形状を実現している。

JKBで解決!

高度な金型設計技術により、順送プレスで複雑な製品形状を実現します。

数量に合わせて工法を最適化することで、製品全体のコストを削減出来るため、製品の競争力が向上し製品実用化に役立ちます。

バリ取りや研磨処理が必要無いレベルの精度をプレス加工のみで実現することで、工程が削減できるため、高精度を保ったまま低コスト化を実現出来ます。

複雑形状品を一体加工品としてプレス加工することで、部品点数の削減や組立工程の削減を実現できます。

お客様からいただいた製品図面の形状をプレス加工により製作実現できるよう、社内で金型の概略設計をしながら、加工方法の検討を詰めていきます。もし、プレス加工で対応することが難しい形状であったとしても、どのような形状であればプレス加工で製作実現できるのか、具体的な形状をご提案いたします。もちろんお客様の必要とする機能を満たすよう、お打ち合わせさせていただきながら、お客様に最適な形状をご提案し、プレス加工での製作を実現します。

「量産は高生産性で低コストなプレス加工で製作したいので、試作品も量産と同じプレス加工で製作してほしい」といったお客様のご要望にお応えできるよう、JKBでは試作から量産まで社内で一貫して対応しております。試作品をプレス加工で製作することによって、量産立ち上げ時の課題を事前に確認、解決することができ、スムースな量産化・実用化が可能となります。

自社設計・特許取得の生産性向上支援システムと品質管理システムの活用により、短納期・低コスト・高品質維持を実現しています。すべてのプレス機にPCとセンサーを設置し、山形工場内にLANを構築し、さらに川崎の本社ともネットワークで結び、リアルタイムに生産情報と品質情報を共有しています。これにより、生産のムダが排除され生産性が向上するだけでなく、加工条件を最適化することによって高品質を維持し、日本品質を海外にも負けないコストでご提供しています。

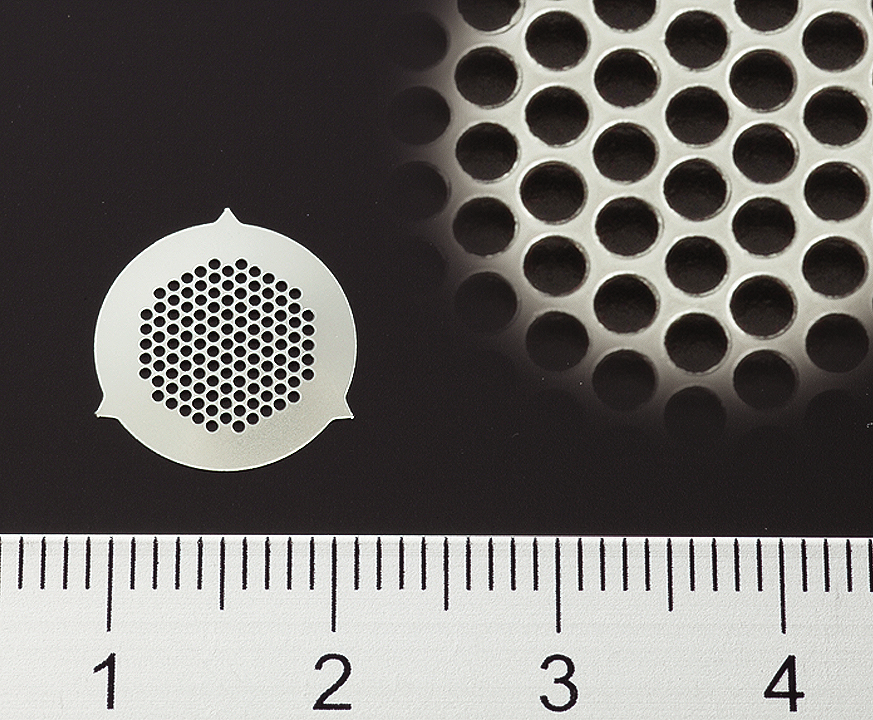

ステンレス 0.15mm

微細加工のため、従来エッチング加工で対応しており、高コストであった。また、精度のバラツキも大きかった。

1円硬貨の1/6の範囲内に121個の穴を、穴ピッチ公差3μm以下で高精度に順送プレス加工することに成功。従来の1/10の低コスト化を実現した。

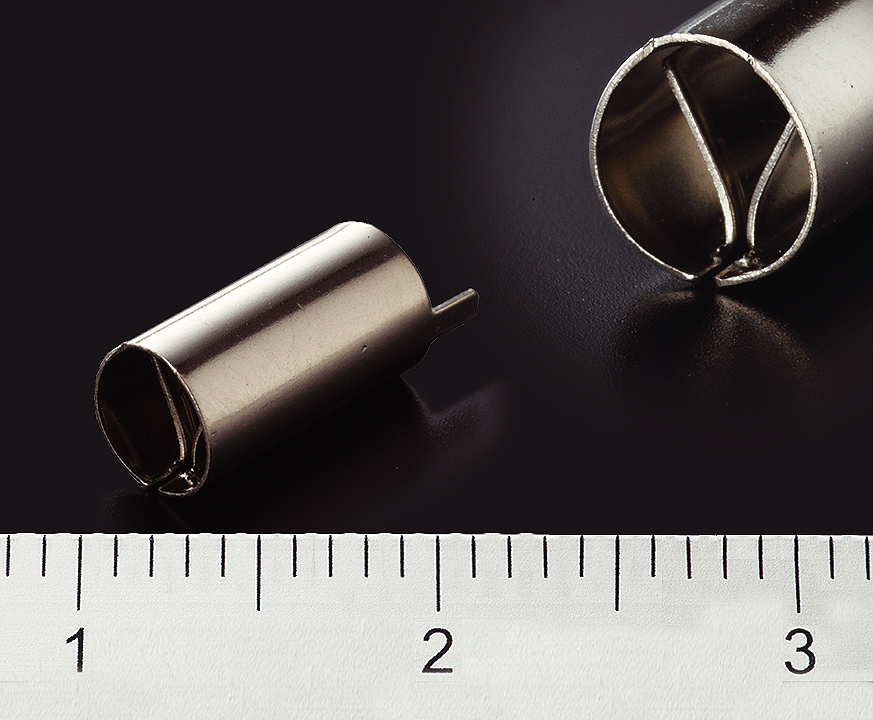

ニッケル

高真円度の円筒形内にV字の羽根がある形状の為、通常の工法では成形及び真円度等の精度を出すことが困難であり、2点の部品から構成するしかなかった。

順送プレスにて真円度0.1mm以下を確保し、円筒形内にV字形の羽根を設けることにも成功し、部品点数の半減と2部品を組立溶接する工程の削減を実現した。

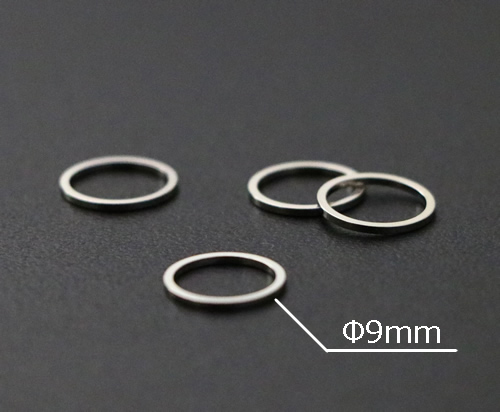

リン青銅+ニッケルメッキ 0.7mm

プレス加工で成形すると反りが生じてしまい、高平坦度にするためには後加工で研磨処理をする必要があり、追加工程のコストが生じてしまっていた。

プレス加工で平坦度10μmにて加工することに成功し、後工程での研磨処理工程を削減出来、高精度化により低コスト化も実現出来た。