※順送プレス:複数の工程数分の複数の金型により加工するのでなく、単一の金型に材料を自動で送り、プレス機1ショットごとに完成品を自動的に作り出すプレス加工法です。

丸め・絞り加工

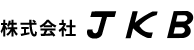

【平板から球体加工】

材質・板厚

黄銅(真鍮)

従来の技術

板材から球体を加工するにはどこかに開口部が必要であり、他工法はもちろんプレス加工でも成形不可能であった。そのため、半球形状の部品2点を組合せて溶接する工程が必要であった。

JKBによる新技術

一枚の平らな板材から、完全に密封された中空の球体をプレス加工にて製作することに成功。部品点数の半減と2部品の組立溶接工程の削減が可能となった。

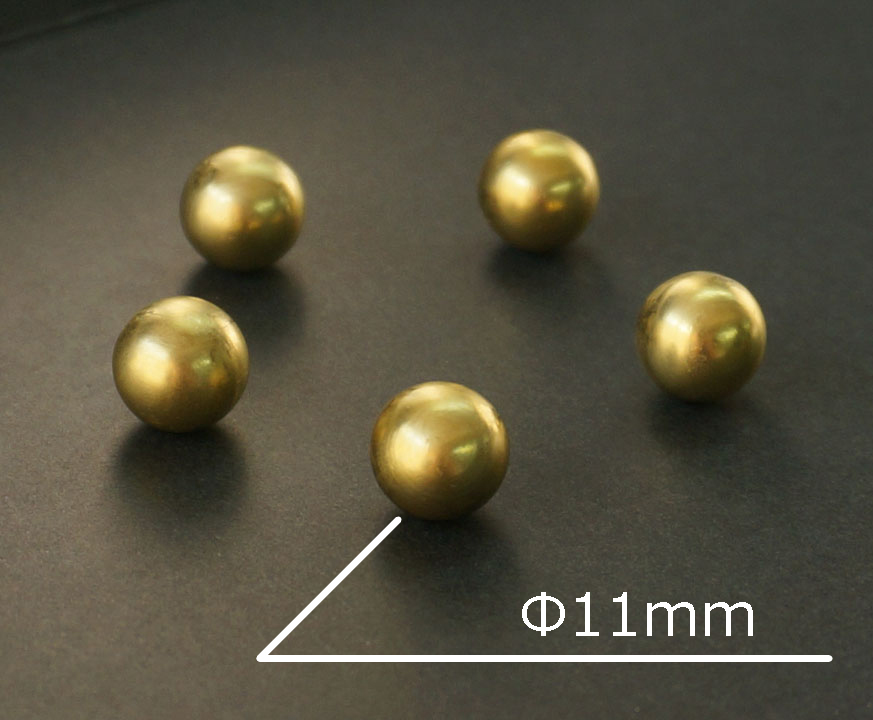

【メッシュ材を絞り加工】

材質・板厚

ステンレス 0.2mm

従来の技術

板厚0.2mm、穴径0.2mm、桟幅0.1mmの微細メッシュ形状のため、プレスにて絞り加工を施すとメッシュが破断したり、穴形状が変形してしまう等の不具合が生じており、板厚を厚くする、もしくはメッシュを粗くする等の変更をしないと加工実現出来なかった。

JKBによる新技術

メッシュの破断や穴形状の変形なくプレス加工することに成功し、高精度化だけでなく、薄板、微細メッシュでの製品化を実現した。

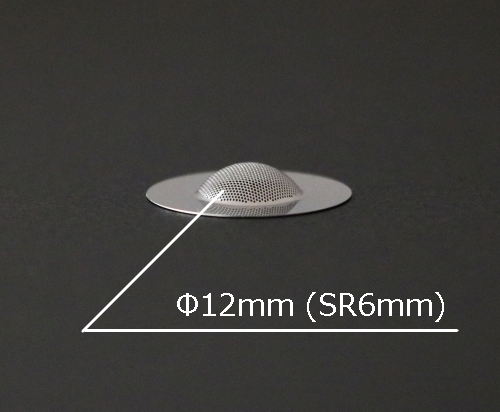

【丸め内側にV字羽根を一体加工】

材質・板厚

ニッケル

従来の技術

高真円度の円筒形内にV字の羽根がある形状の為、通常の工法では成形及び真円度等の精度を出すことが困難であり、2点の部品から構成するしかなかった。

JKBによる新技術

順送プレスにて真円度0.1mm以下を確保し、円筒形内にV字形の羽根を設けることにも成功し、部品点数の半減と2部品を組立溶接する工程の削減を実現した。

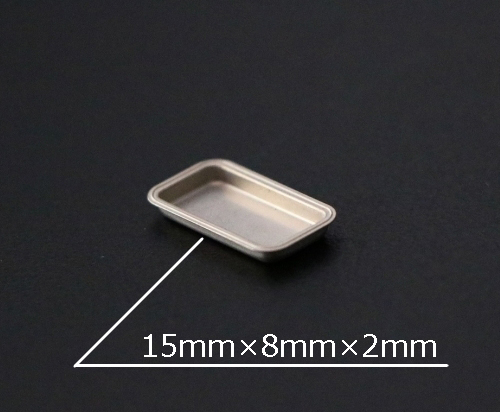

【絞り側面にスリット加工】

材質・板厚

ニッケル

従来の技術

絞り側面から底面にかけてスリットがあり、従来のプレス加工法ではスリット形状が変形してしまい、寸法精度を確保して成形することが困難であった。

JKBによる新技術

順送プレスでの加工を実現し、高精度に側面から底面にかけたスリットを確保した絞り加工に成功。

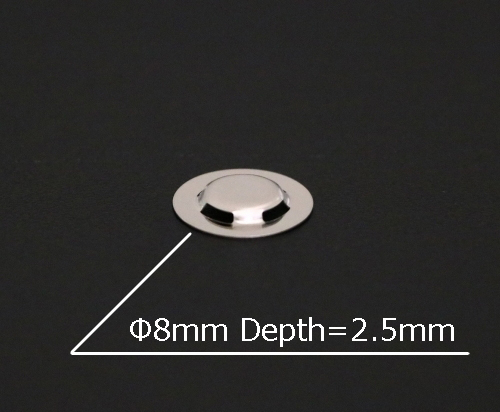

【フランジにプロジェクション加工】

材質・板厚

SPC

従来の技術

エッジから0.3mmの部分に溶接用のプロジェクションを設ける必要があり、通常の絞りプレス加工法では成形困難であった。

JKBによる新技術

0.3mmの金型部品の製作を実現し、順送プレス加工にて製品化に成功。

高精度加工・精密微細加工

【先端R6μmの針先形状加工】

材質・板厚

ステンレス 0.15mm

従来の技術

全周シャープエッジ形状(針先形状)の加工は従来のプレス加工では対応出来なかった。旋盤加工では1000個中2~3個程度の良品製作しか出来ず、また研削加工では超高価格となってしまい使い捨て部品として使用することが出来なかった。

JKBによる新技術

プレス加工で成形する方法を開発し、コストを研削加工の1000分の1以下の価格にて供給することを可能としたことで、製品の実用化を可能にした。

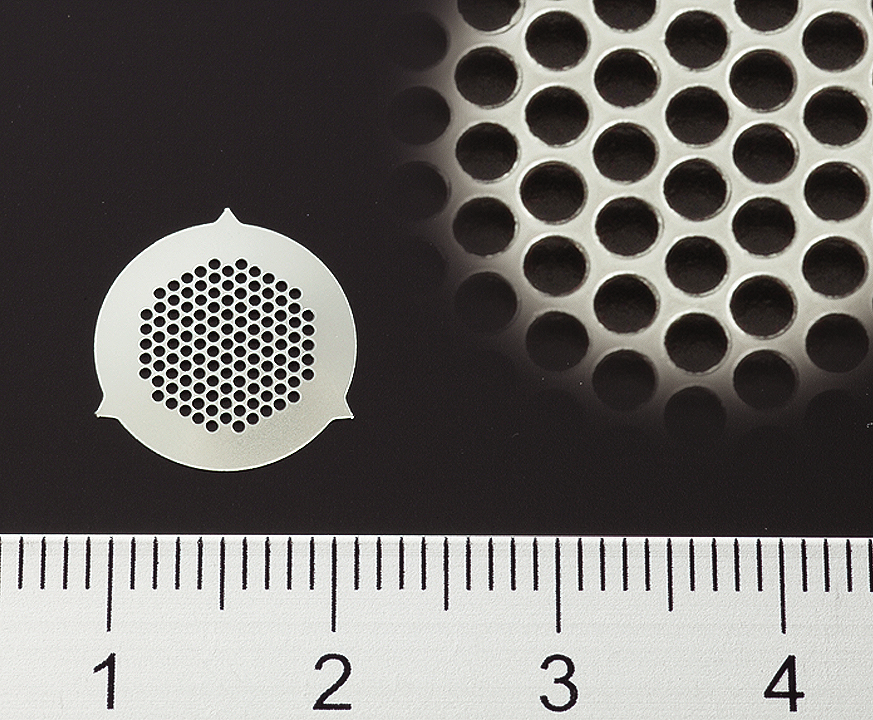

【エッチングからプレスへ工法転換】

材質・板厚

ステンレス 0.15mm

従来の技術

微細加工のため、従来エッチング加工で対応しており、高コストであった。また、精度のバラツキも大きかった。

JKBによる新技術

1円硬貨の1/6の範囲内に121個の穴を、穴ピッチ公差3μm以下で高精度に順送プレス加工することに成功。従来の1/10の低コスト化を実現した。

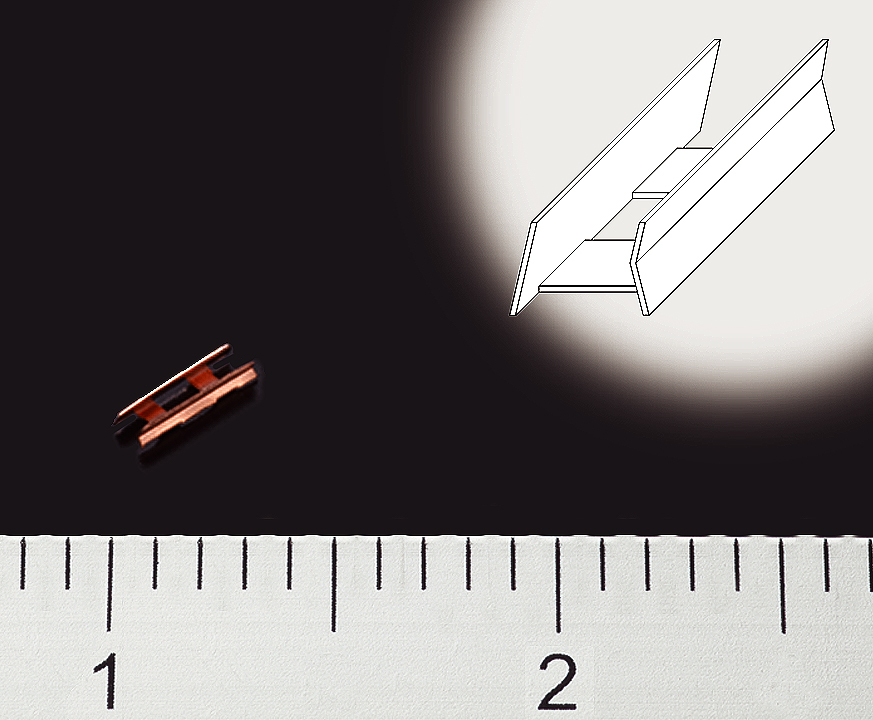

【板厚0.06mm材を±10μmで加工】

材質・板厚

ベリリウム銅 0.06mm

従来の技術

板厚0.06mmの材料に高精度の抜き加工及び曲げ加工をする必要があり、プレスでの加工が困難であった。

JKBによる新技術

順送プレスにて最小寸法公差±10μmにて高精度の製品化を実現し、製品の小型化と軽量化に成功した。

【平坦度10μm加工で仕上げ研磨工程削減】

材質・板厚

リン青銅+ニッケルメッキ 0.7mm

従来の技術

プレス加工で成形すると反りが生じてしまい、高平坦度にするためには後加工で研磨処理をする必要があり、追加工程のコストが生じてしまっていた。

JKBによる新技術

プレス加工で平坦度10μmにて加工することに成功し、後工程での研磨処理工程を削減出来、高精度化により低コスト化も実現出来た。

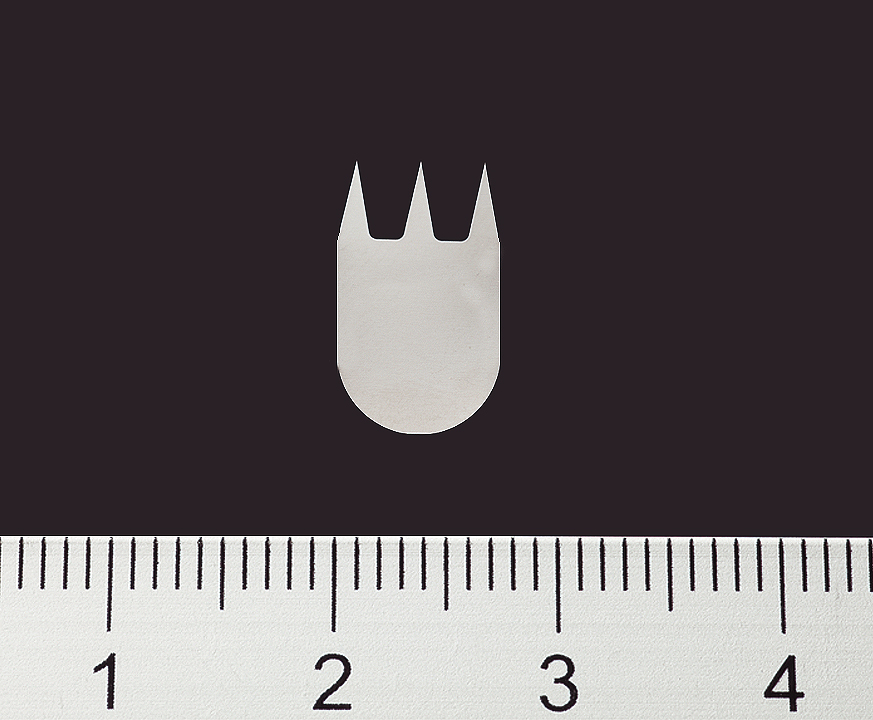

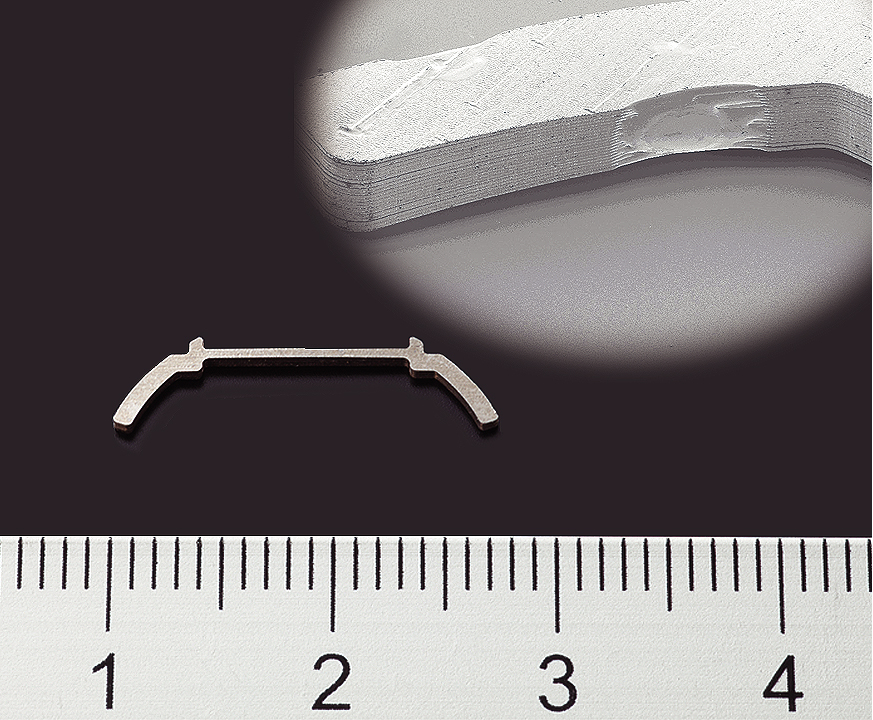

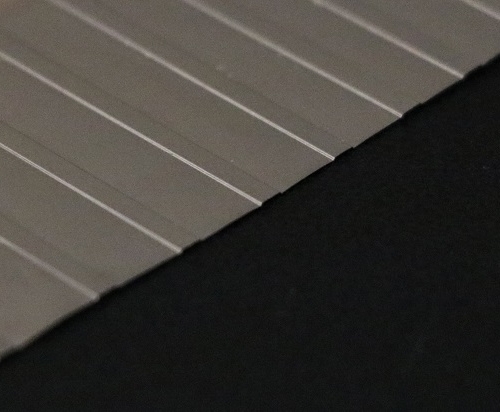

【板厚0.2mm材を0.2mm幅で抜き加工】

材質・板厚

ステンレス 0.2mm

従来の技術

幅0.2mmの高平坦度が要求される微細加工品の為、ワイヤーカット加工で対応しており、高価格で使い捨て部品として使用出来なかった。

JKBによる新技術

従来品より板厚を薄くし、更に平坦度10μmにてプレス加工する事に成功、低コスト化を実現した事で、使い捨て部品としての可能性と研究の拡大に貢献した。

(東海大学様/木村啓志研究室ご依頼)

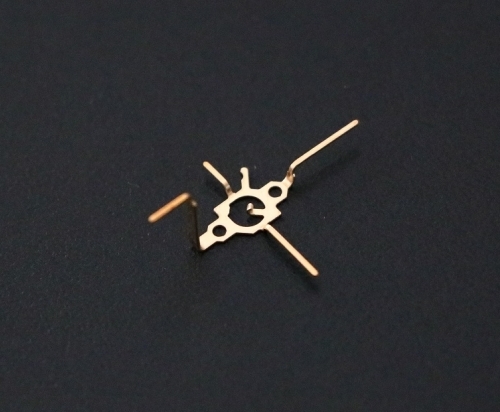

【穴内側にカール形状のアーム加工】

材質・板厚

リン青銅 0.3mm

従来の技術

製品中央部の穴の内側にカール形状のアームが設けられた形状であり、穴内部へ微細金型を入れ込んで成形し、高精度加工する必要があり、従来は順送金型の設計、製作でさえ不可能であった。

JKBによる新技術

微細金型の設計、製作により、順送プレスにて製品中央部の穴の内側にカール形状のアームを加工することに成功し、さらにアームのカール形状の曲げ率公差を±30μmにて加工することに成功した。

特殊材加工

【高硬度材加工+積層溶接加工】

材質・板厚

コバルト系アモルファス合金 0.023mm

従来の技術

材質がアモルファス合金であり、高硬度のため、プレス加工での連続加工が困難であった。さらに積層固着については、薄板プレス品の積層固着は接着剤などによる生産性の低い方法でしか実現できなかった。カシメなどによる積層固着は薄板には適用付不可であった。

JKBによる新技術

超高精度金型の製作に成功し、高硬度材の連続加工を実現。また、レーザー溶接での積層固着の実現により、生産性向上と品質向上、さらには金属特性を変えることなく、プレス品をレーザー溶接にて20枚積層固着することに成功した。

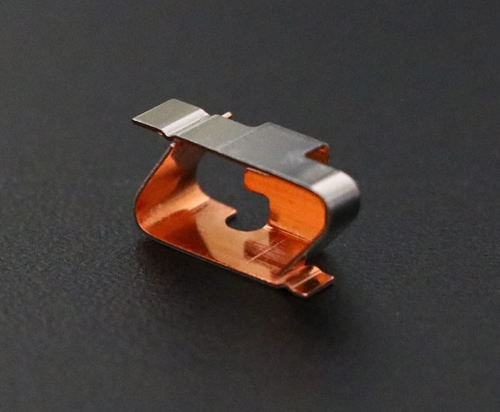

【表裏で曲げ性の違うクラッド材を高精度曲げ加工】

材質・板厚

クラッド材(ステンレス・銅) 0.4mm

従来の技術

素材がSUSと銅のクラッド材であり、表面と裏面で曲げ特性も異なるため、曲げ加工で歪みが生じてしまい、高精度加工及び成形が困難であった。

JKBによる新技術

順送プレス加工にて高精度抜き曲げ加工に成功し、クラッド材の高精度抜き曲げ加工に成功。

【難加工材加工】

材質・板厚

インコネル

従来の技術

材質が難加工材のインコネルであり、さらに絞り加工及び切り曲げ加工の複合形状の連続加工品であるため、従来のプレス加工法では金型が破損してしまったり、材料が破断されて成形不可能であった。

JKBによる新技術

従来のプレス加工の概念にとらわれない方法で、絞り加工及び切り曲げ加工の複合形状を難加工材のインコネルへ順送プレスにて連続加工することに成功した。

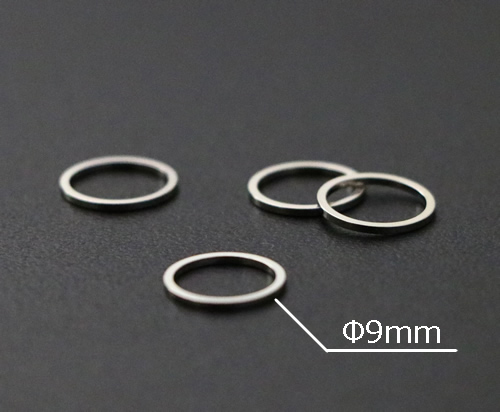

【樹脂材も高精度加工】

材質・板厚

PET樹脂 0.1mm

従来の技術

従来の樹脂の抜き加工は生産性が低いことや高精度に加工出来ないといった問題点があった。

JKBによる新技術

独自の金属プレス加工の技術を応用し、板厚0.1mmのPET材をリング形状に高同芯度かつバリレスに加工することに成功し、高精度化と低コスト化を実現した。

【板厚3μmから加工可能】

材質・板厚

ステンレス 0.003mm(3μm)

従来の技術

UNDER CONSTRUCTION

JKBによる新技術

UNDER CONSTRUCTION

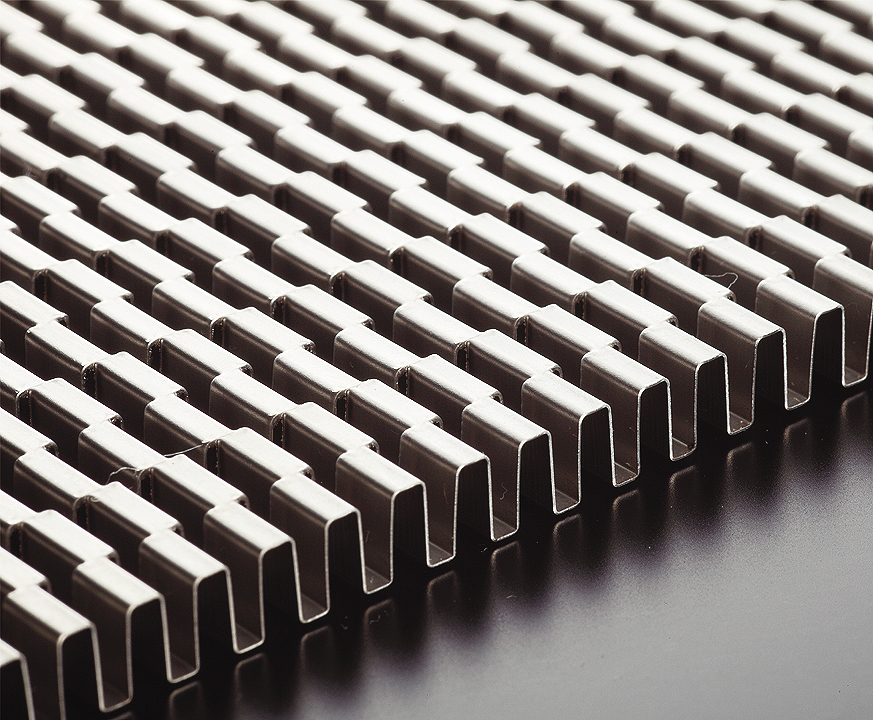

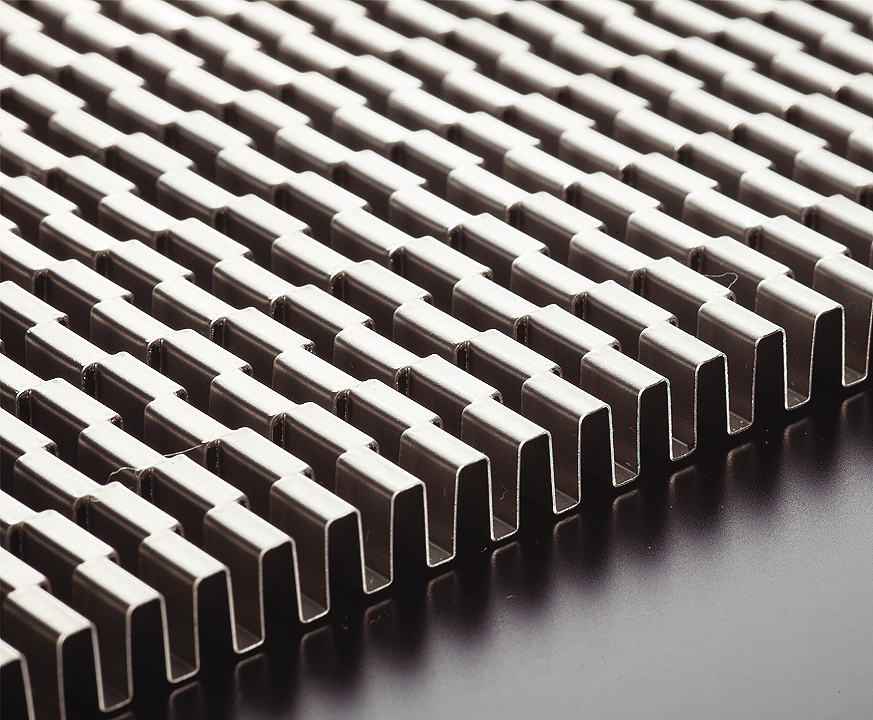

難加工形状

【日本初の製品化・量産化】

材質・板厚

ステンレス 0.3mm

従来の技術

絞り加工及び切り曲げ加工の複合形状のSUS材での連続加工品であり、従来のプレス加工法では材料が破断されて成形不可能であった。

JKBによる新技術

従来のプレス加工の概念にとらわれない方法で、絞り加工及び切り曲げ加工の複合形状のSUS材での連続加工を順送プレスにて実現し、日本で初めて製品化及び量産化に成功した。

【切削レベルの鏡面プレス断面】

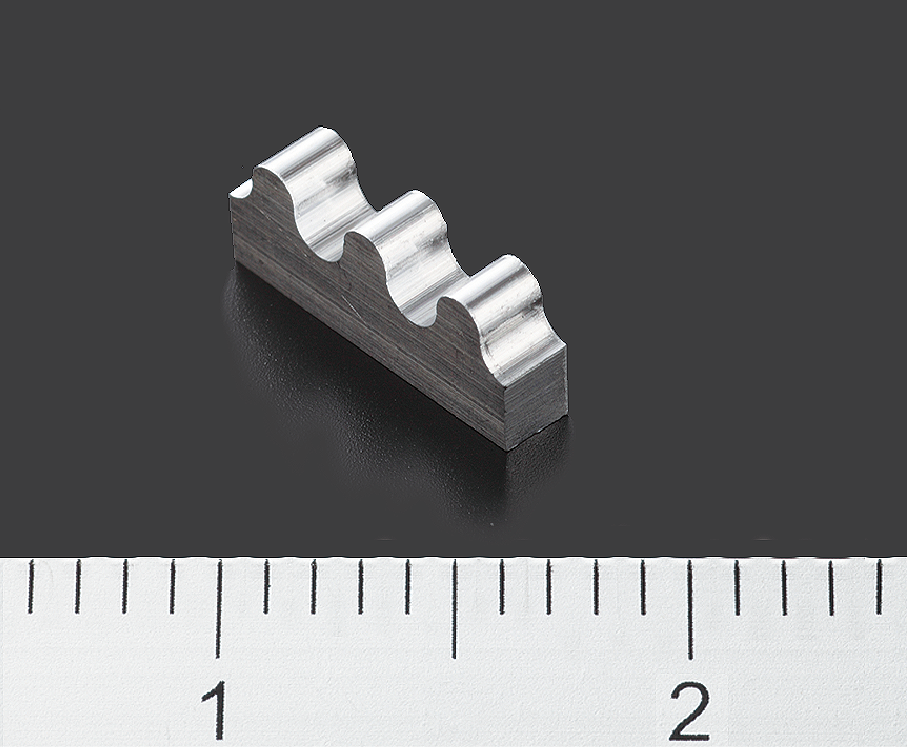

材質・板厚

アルミ 2mm

従来の技術

従来のプレス加工法では加工断面が粗くなってしまい、面粗度を高精度に仕上げる為に切削加工で対応しており単品加工のため高コストであった。

JKBによる新技術

プレス打ち抜き加工にて、加工断面を切削加工レベルの高精度な面粗度に仕上げることに成功。切削加工からの工法転換を実現したことで、低コスト化への対応が可能となった。

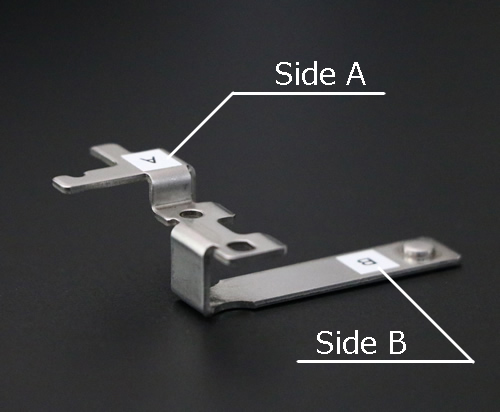

【4回曲げ加工でも平行度0.1mm】

材質・板厚

ステンレス

従来の技術

A面に対してB面の平行度が0.1mm以下にて加工する必要があるが、A面とB面をつなぐ部分には4回の曲げ加工があり、平行度精度を確保出来なかった。

JKBによる新技術

順送プレスで1回の曲げ精度を0.02mmにて加工することに成功。それによりA面とB面の平行度0.1mm以下もクリアし、高精度化に成功。

【単発プレス加工品を順送化】

材質・板厚

ステンレス 0.2mm

従来の技術

順送プレスの製品送りで必要となる材料の製品つなぎ部を設けることが困難な形状の為、単発プレスによる少量生産でしか対応出来なかった。

JKBによる新技術

順送プレスでの加工を実現し、低コスト化及び大量生産化に成功した。